Токарный станок модели CK 6150, с горизонтальным расположением направляющих, применяется для наружной и внутренней обработки различных деталей типа тел вращения. В основе его конструкции лежит применение проверенных технологий. А именно направляющие скольжения (Box way) и 3-х диапазонная механическая коробка скоростей с автоматической регулировкой частоты вращения шпинделя в пределах диапазона.

Основное применение таких станков оправдано при получистовой и предварительной токарной обработке деталей с удалением большого припуска при средней серийности производства. Отлично себя зарекомендовали при точении литых заготовок, как стальных, так и чугунных. Компания LXMT изготавливает данный тип оборудования по стандарту JB/T8324.1-1996, который соответствует классу Н по ГОСТ 8-82.

|

Модель |

Единица измерения |

CK6150 |

|

|

Макс. диаметр обработки над станиной |

мм |

500 |

|

|

Макс. диаметр обработки над суппортом |

мм |

250 |

|

|

Максимальная длина заготовки 3-х кулачковый /цанговый патрон |

мм |

750/900 |

|

|

Расстояние между центрами (РМЦ) |

мм |

1000 |

|

|

Расстояние между направляющими |

мм |

400 |

|

|

Диаметр отверстия шпинделя |

мм |

82 (65)* |

|

|

Тип шпинделя |

|

А2-8 |

|

|

Частота вращения шпинделя (ручное переключение диапазонов) |

Нижний диапазон Верхний диапазон |

20-660 660-1800 |

|

|

Тип патрона |

|

К11/250 |

|

|

Максимальная скорость перемещения по оси Х |

м/мин |

8 |

|

|

Максимальная скорость перемещения по оси Z |

м/мин |

10 |

|

|

Точность позиционирования по оси Х |

мм |

0,01 |

|

|

Точность позиционирования по оси Z |

мм |

0,01 |

|

|

Точность повторного позиционирования по оси Х |

мм |

0,008 |

|

|

Точность повторного позиционирования по оси Z |

мм |

0,008 |

|

|

Количество инструментов |

шт. |

4 (6 или 8 опция) |

|

|

Сечение инструмента в резцедержателе |

мм |

25×25 |

|

|

Диаметр осевого инструмента в резцедержателе |

мм |

25 |

|

|

Диаметр пиноли задней бабки |

мм |

75 |

|

|

Конус задней бабки |

MT No. |

5 |

|

|

Ход пиноли задней бабки |

мм |

200 |

|

|

Тип главного двигателя |

Асинхронный (серводвигатель опция) |

||

|

Мощность главного двигателя |

кВт |

7,5 (11 опция) |

|

|

Мощность двигателя подачи по оси Х |

кВт |

1,3 |

|

|

Мощность двигателя подачи по оси Z |

кВт |

1,88 |

|

|

Крутящий момент двигателя подачи по оси Х |

Нм |

6 |

|

|

Крутящий момент двигателя подачи по оси Z |

Нм |

6 |

|

|

Тип двигателя насоса охлаждения |

|

AYB-25 |

|

|

Мощность двигателя насоса охлаждения |

Вт |

90 |

|

|

Производительность насоса охлаждения |

л/мин. |

25 |

|

|

Вес станка |

кг |

2850 |

|

|

Габариты (L×W×H) РМЦ 1 м. |

мм |

2950×1520×1750 |

|

*- В случае установки гидравлического патрона проходной диаметр шпинделя уменьшается до 65 мм.

В отличии от большинства токарных станков с горизонтальным расположением направляющих, CK6150 изготавливаются на базе станины собранной из 2-х элементов. Т.е. Нижнее основание, включая поддон, цельно литое, так же, как и верхняя часть станины.

Поверхность направляющих подвержена закалке ТВЧ, что обеспечивает высокую твёрдость HRC 55-60.

Высокоточные направляющие устойчивые к износу шириной 400 мм, что обеспечивает повышенную жёсткость конструкции в процессе обработки. Ответная часть имеет накладки из тефлона с каналами для подачи масла.

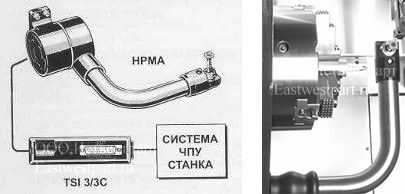

Асинхронный двигатель главного привода оснащён датчиком частоты вращения, который позволяет контролировать частоту вращения и обеспечивать постоянство скорости резания при применении функции G96 (только при бесступенчатой регулировке частоты вращения).

Тип изменение частоты вращения согласовывается с заказчиком. Возможна установка прямого привода с бесступенчатым регулированием. Позволяет работу функции G96. Максимальный крутящий момент при мощности 11 кВт около 200 Н.м.

По выбору покупателя без изменения цены.

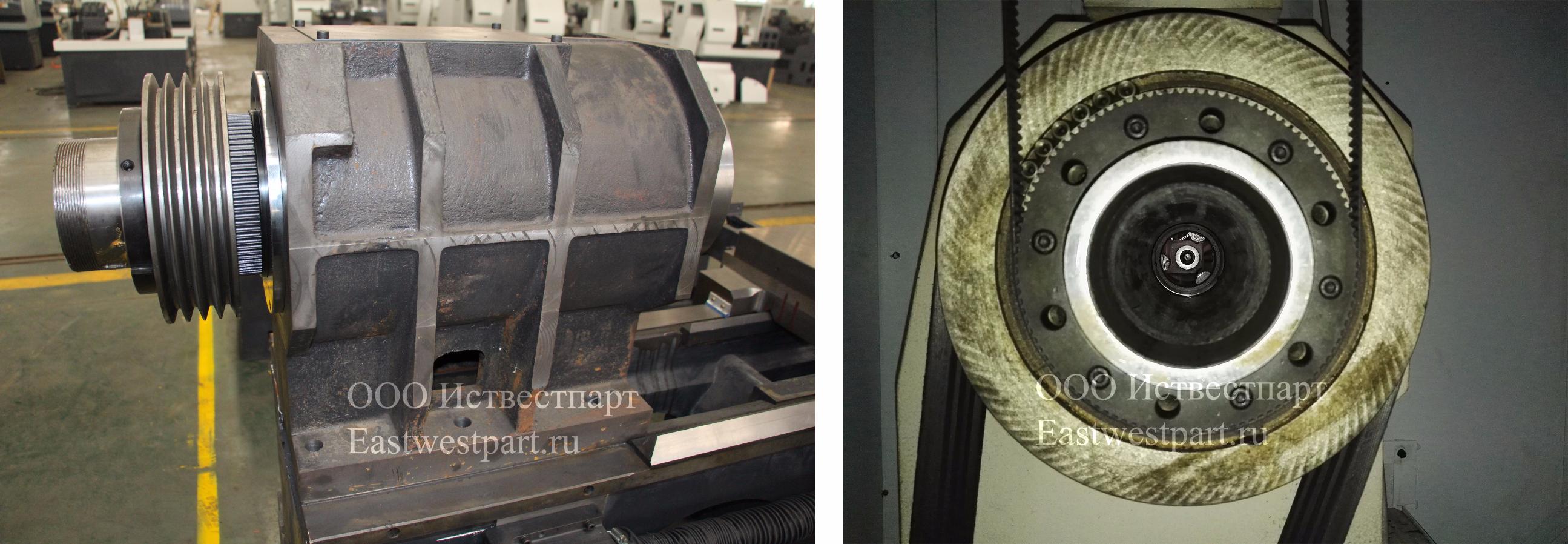

Для обеспечения более высокого крутящего момента шпинделя (около 600 Н.м при мощности шпинделя 11 кВт) может применяться 3-х диапазонная коробка скоростей.

1-й диапазон 20-210 мин-1

2-й диапазон 66-660 мин-1

3-й диапазон 162-1620 мин-1

По выбору покупателя без изменения цены.

Все зубчатые венцы шестерён закалены и прошлифованы, что увеличивает их срок службы и существенно уменьшает шум при работе.

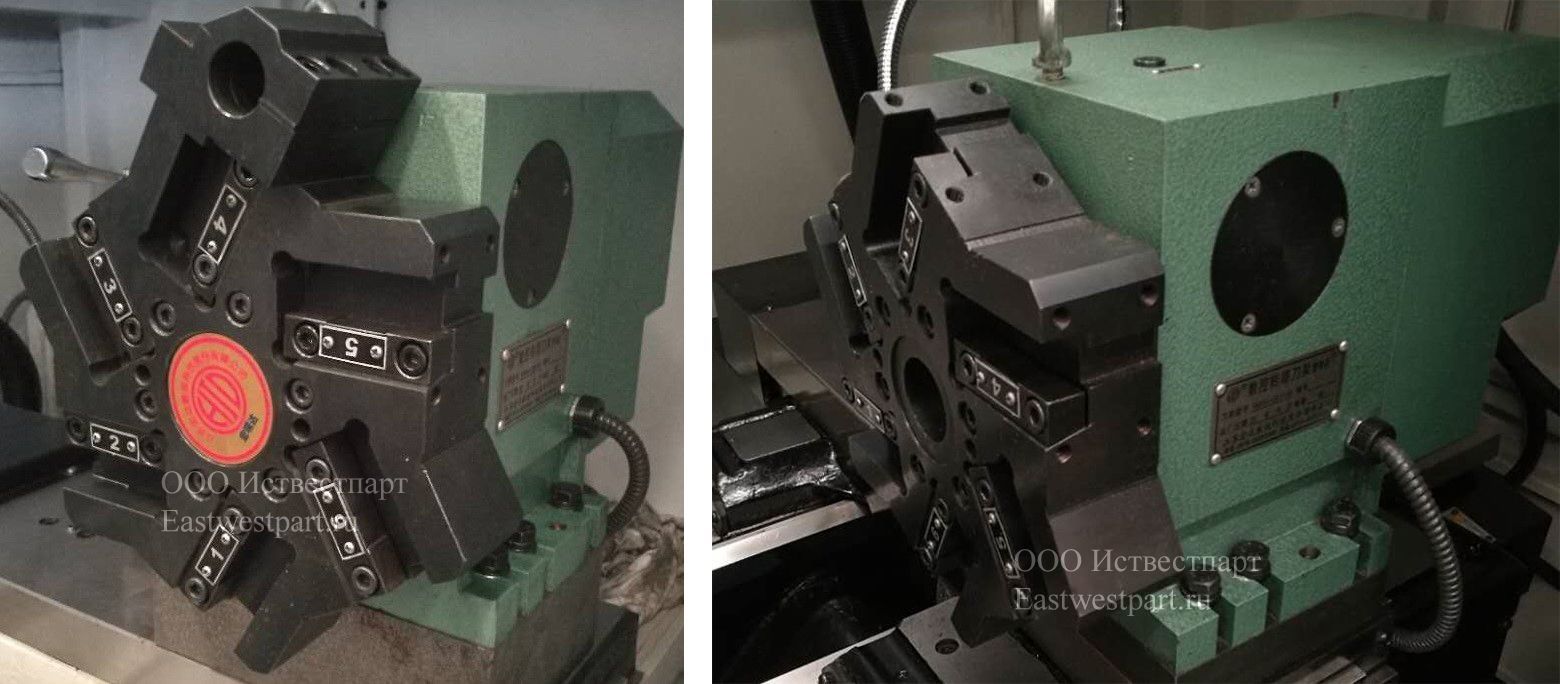

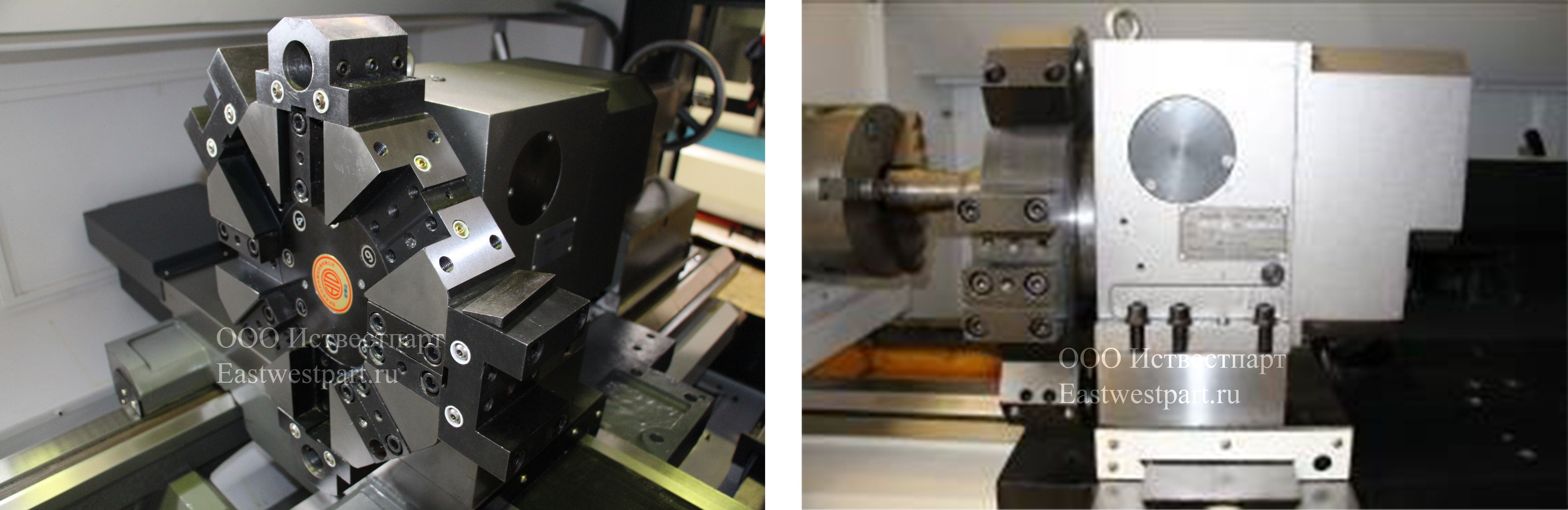

В базовой комплектации применяется 4-х позиционное устройство смены инструмента с электроприводом.

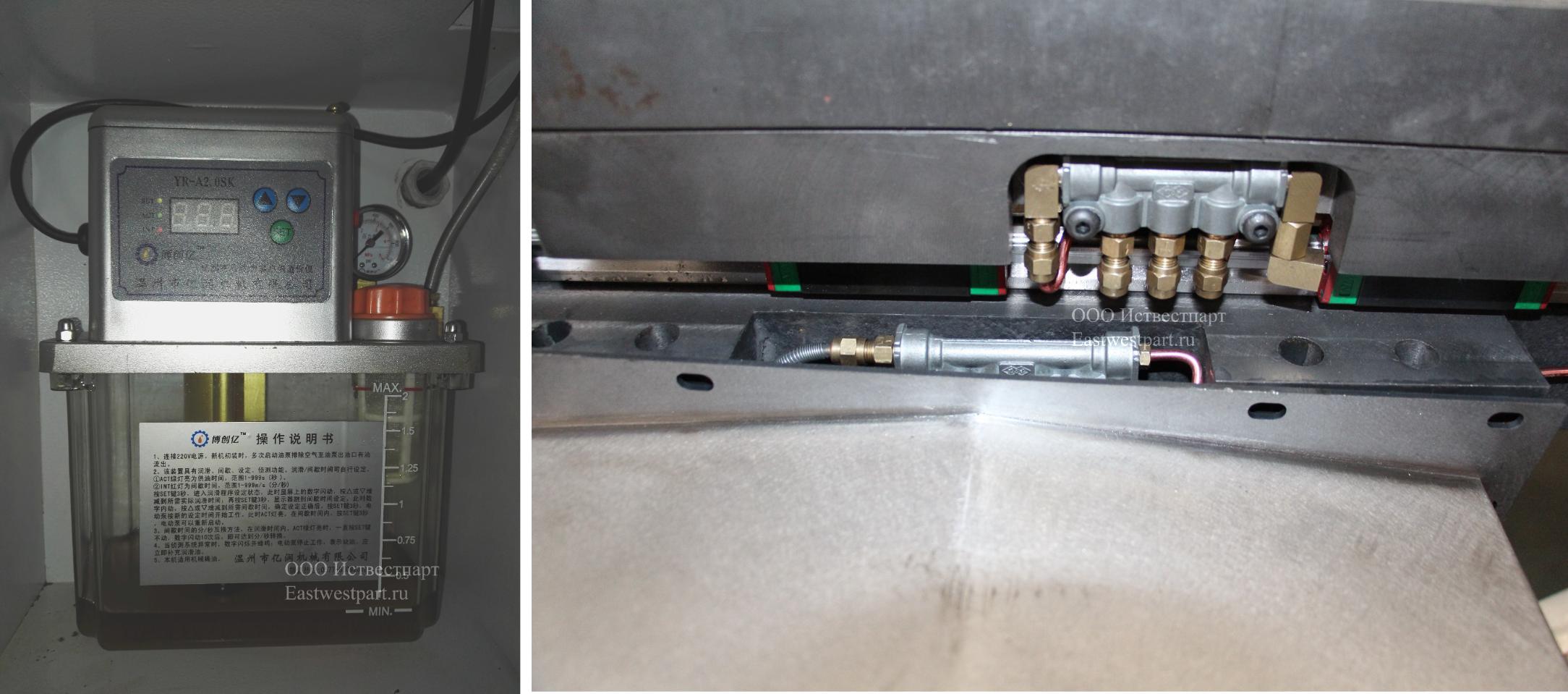

Устройство центральной смазки, настроенное на подачу масла в каналы смазки между направляющими и тефлоновыми вставками в зависимости от пройденной дистанции позволяет снизить расход масла без ущерба для ресурса направляющих.

Поверхности трения, работающие в контакте с направляющими скольжения оснащены тефлоновыми вставками с каналами для циркуляции смазки и подвержены ручному шабрению.

Цельнолитой корпус задней бабки, диаметр пиноли 75 мм и вылетом 150 мм (конус Морзе 5), обеспечивает точность и высокие показатели шероховатости при обработке длинных валов.

В базовой комплектации станок оснащён системой ЧПУ Siemens 808D. При не высокой стоимости данная система проста в освоении и эксплуатации, а также отвечает всем требованиям, предъявляемым к 2-х осевой токарной обработке.

Для максимально удобной наладки и работы в ручном режиме все станки оснащаются ручным маховиком и регулятором подачи на магнитном держателе, который можно расположить на любой вертикальной поверхности станка.

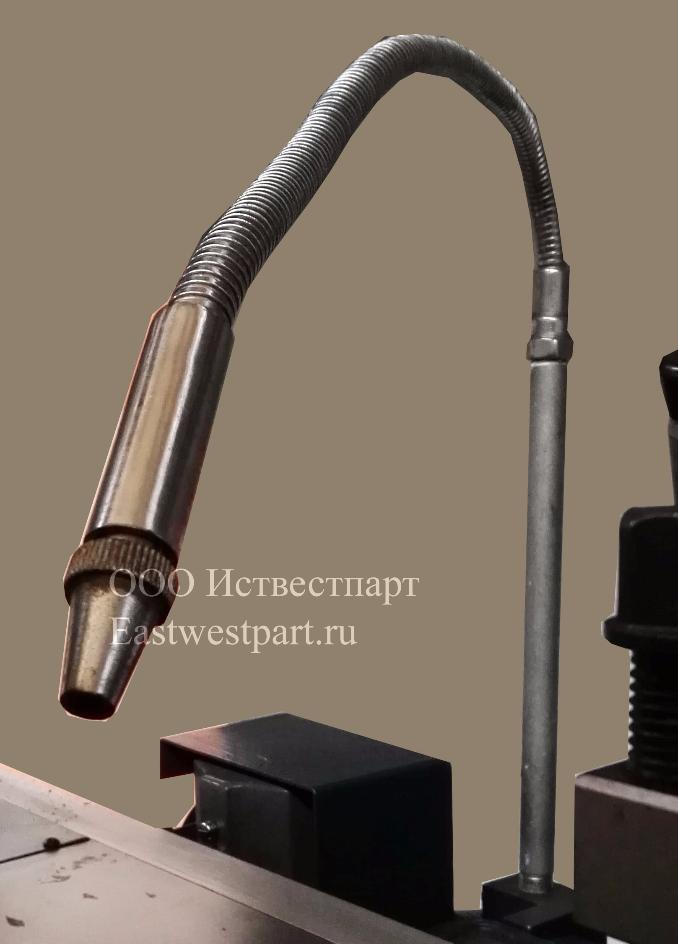

Подача СОЖ выполнена наиболее простым, но в тоже время эффективным способом. А именно через гибкий шланг в металлическом рукаве непосредственно в зону обработки.

Все электрокомпоненты установлены в отдельном шкафу и оснащены предохранительной автоматикой. Комплектующие Shnider или Siemens.

Полное ограждение рабочей зоны в соответствии со стандартами безопасности CE

Револьверная головка на 6 позиций с креплением инструмента тип BOT (установка резцов непосредственно на диск с помощью клиньев).

Сечение инструмента:

Радиальный □

Осевой Ø

Револьверная головка на 8 позиций с креплением инструмента тип BOT (установка резцов непосредственно на диск с помощью клиньев).

Сечение инструмента:

Радиальный □

Осевой Ø

Задняя бабка может быть оснащена гидроцилиндром для увеличения усилия зажима (не программируемая). Устанавливается только совместно с гидростанцией.

С целью увеличения производительности может устанавливаться гидравлический патрон со сквозным отверстием или без него. Устанавливается только совместно с гидростанцией.

Подвижный и неподвижный люнет для обработки деталей большой длинны

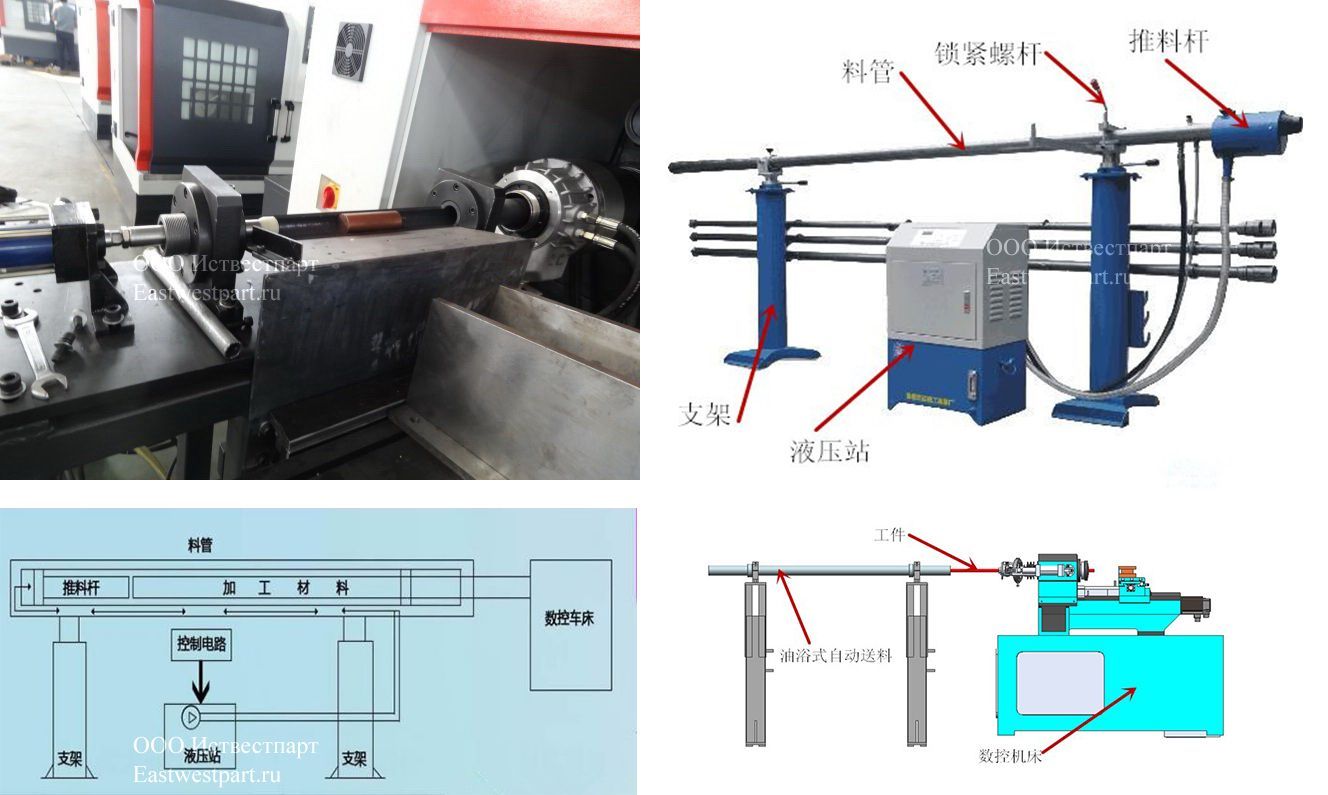

Простейшее гидравлическое устройство подачи прутка (устанавливается совместно с гидравлическим патроном), позволяет вести обработку в автоматическом режиме. Принцип действия: Отдельная гидростанция подаёт масло в полость гидроцилиндра, который толкает заготовку до упора, после чего производится её зажим патроном. Не имеет обратной связи с ЧПУ. Для каждого типоразмера необходима своя оправка. Согласуется на стадии заказа. Максимальный диаметр Ø42.

Наши специалисты будут рады ответить на ваши вопросы и проконсультировать по оборудованию и условиям покупки/лизинга

Заполните форму, и наш специалист свяжется с вами для уточнения деталей