Станок модели TCK52 является полнофункциональным токарным обрабатывающим центром с числовым программным управлением, разработанным и спроектированным с использованием передовых зарубежных технологий. Конструкция и органы управления разработаны с учетом требований эргономики: он удобен и легок в управлении.

Данный станок предназначен для выполнения токарных и фрезерных операций чистовой и получистовой обработки, в том числе обработка отливок из чугуна, за счёт применения высокоскоростного шпинделя. Перемещения по осям происходят по высокоточным направляющим качения серии HGH35, устойчивым к воздействию вибрации. Они обладают высокой жёсткостью и позволяют вести токарную обработку со снятием больших припусков. При наличии соответствующего программного обеспечения (CAD/CAM систем) – залога эффективной эксплуатации станков с ЧПУ – перенастройка станка инженером-технологом занимает минимальное время. Требуется просто сменить программу, что сокращает на 80-90 % трудоемкость переналадки по сравнению с трудоемкостью этой операции на станках с ручным управлением и обеспечивает индивидуальность любой сложной детали. Станки изготавливаются по стандарту точности GB/T 16462.1-2007.

| Модель | Ед. изм. | TCK52×830 |

| Макс. диаметр обработки над станиной | мм | 650 |

| Макс. диаметр обработки над суппортом | мм | 400 |

| Максимальная длина обработки | мм | 680 |

| РМЦ | мм | 830 |

| Диаметр 3-х кулачкового патрона | мм | 200 |

| Максимальное перемещение по оси Х | мм | 270 |

| Максимальное перемещение по оси Z | мм | 750 |

| Угол наклона станины | град. | 30 |

| Диаметр отверстия шпинделя | мм | 66 |

| Сквозной диаметр отверстия шпинделя | мм | 52 |

| Тип шпинделя | А2-6 | |

| Максимальная частота вращения шпинделя | мин-1 |

4200 |

| ШВП оси Х | 3210 | |

| ШВП оси Z | 4010 | |

| Точность позиционирования по оси Х | мм | ±0,008 |

| Точность позиционирования по оси Z | мм | ±0,008 |

| Точность повторного позиционирования по оси Х | мм | ±0,004 |

| Точность повторного позиционирования по оси Z | мм | ±0,004 |

| Количество инструментов | шт. | 12 |

| Размер инструмента в резцедержателе | мм | 25×25 |

| Диаметр осевого инструмента в резцедержателе | мм | 32 |

| Диаметр пиноли задней бабки | мм | 80 |

| Конус задней бабки | МТ5 | |

| Ход пиноли задней бабки | мм | 100 |

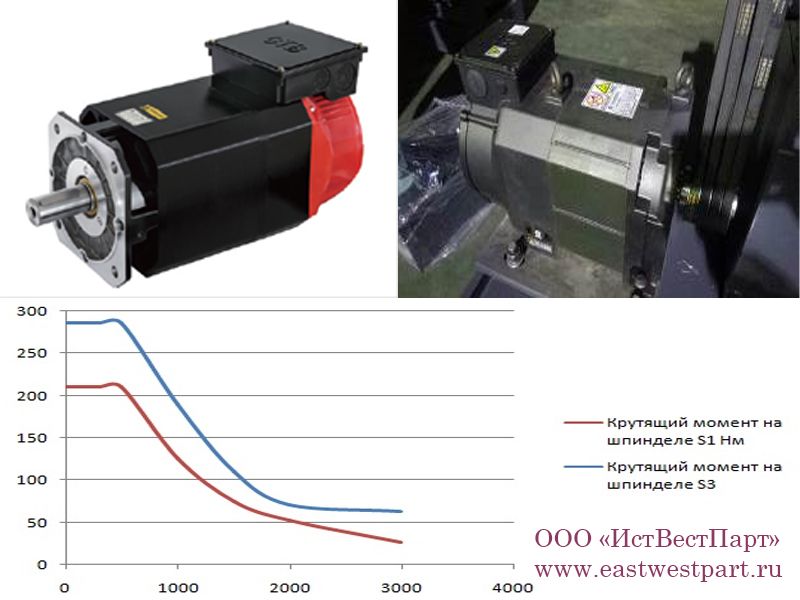

| Мощность главного серводвигателя | кВт | 11/15 |

| Мощность двигателя подачи по оси Х | кВт | 3,0 |

| Мощность двигателя подачи по оси Z | кВт | 2,3 |

| Крутящий момент двигателя подачи по оси Х | Нм | 10 |

| Крутящий момент двигателя подачи по оси Z | Нм | 10 |

| Вес станка | кг | 4300 |

| Габариты (L×W×H) без учёта конвейера | мм | 3000×1850×1710 |

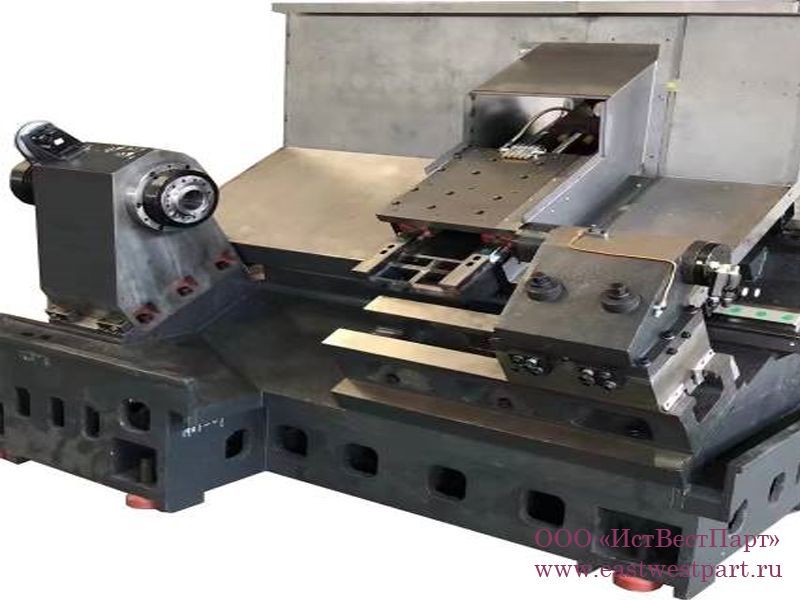

Цельнолитая усиленная рёбрами жёсткости, устойчивая к механическим вибрациям чугунная станина. Линейные направляющие качения позволяют успешно сочетать обработку с высокой скоростью рабочей подачи при съёме значительного припуска за проход.

Высокая точность обработки на станке TCK52 обеспечивается за счёт виброустойчивости и жёсткости цельнолитой станины с углом наклона 30˚

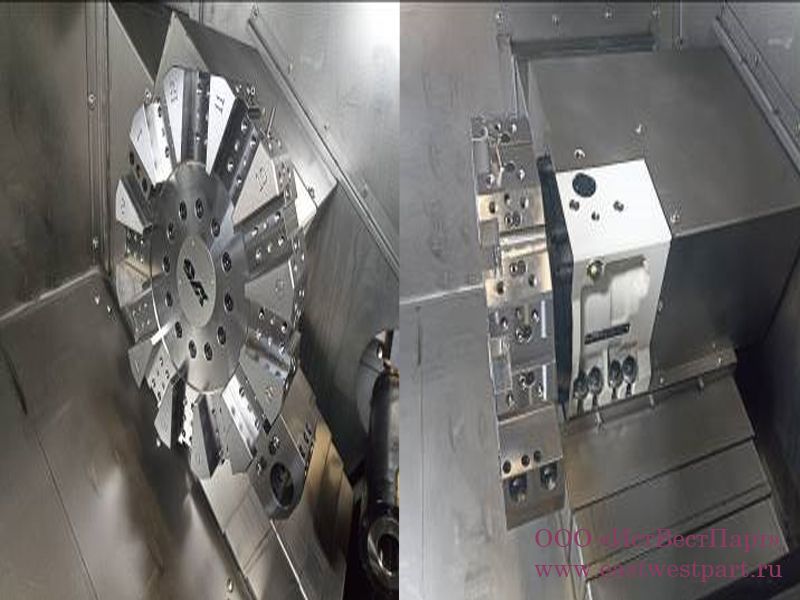

Электромеханическая револьверная головка на 12 позиций устанавливается в базовой комплектации. Сечение радиального инструмента □25 и осевого инструмента Ø40

Цельнолитой корпус задней бабки с диаметром пиноли 80 мм и вылетом 100 мм (конус Морзе 5), оснащён гидравлическим приводом пиноли. Перемещение задней ручное.

Серводвигатель шпинделя мощностью 11/15 кВт, производства CTB поддерживающий постоянство скорости резания при изменении диаметра обработки.

Большой (до 66 мм.) диаметр отверстия в шпинделе.

3-х кулачковый гидравлический патрон Ø 200 мм. в стандартной комплектации. Диаметр обрабатываемого прутка 52 мм.

Удобное расположение манометров и регулировок давления позволяет оперативно настраивать усилие сжатия кулачков и пиноли задней бабки.

Устанавливаемая система ЧПУ KND1000TC1I-D решение базового уровня для управления несколькими операциями. Данная система ЧПУ — это отличное сочетание стоимости и качества, непревзойденной производительности и надежности. Основные характеристики:

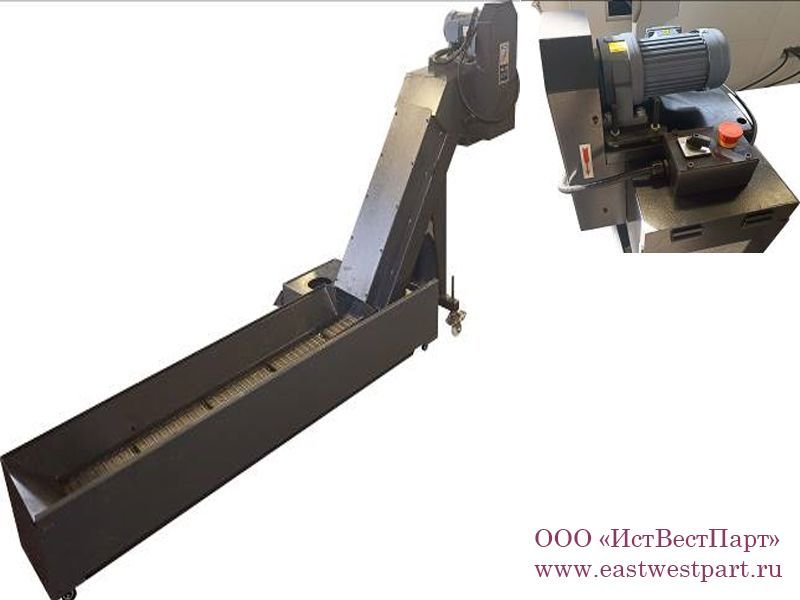

В базовой комплектации применяется конвейер удаления стружки пластинчатого типа с ёмкостью для стружки.

Роликовые направляющие качения производства японской компании THK.

По оси X 45 мм

По оси Z 45 мм

Применяемые ШВП производства компании THK. по оси X Ø32×10-635-C3

мм, по оси Z Ø 40×12-1142-C3

Прямой привод через предохранительную муфту (безременной)

Телескопическая защита направляющих и ШВП исключает их повреждение и коррозию.

Специально разработанная система принудительной смазки, позволяющая вести обработку на высоких скоростях

возможна установка автоматической системы измерения производства комапнии Renishaw типа HPMA или HPPA

Автоматический барфидер VS65LE (устройство подачи прутка) с автоматической загрузкой. Привод осуществляется посредством сервопривода. Диапазон диаметров от 5 до 65 мм. при однократной подаче. Накопитель на 10 прутков Ø60. Время смены прутка 18 сек. Предназначен как для автоматов продольного точения, так и револьверных станков.

Устройство удаления аэрозолей СОЖ из рабочей зоны станка

Наши специалисты будут рады ответить на ваши вопросы и проконсультировать по оборудованию и условиям покупки/лизинга

Заполните форму, и наш специалист свяжется с вами для уточнения деталей